豫兴热风炉实现超低氮氧化物排放

2019年4月,生态环境部、国家发展和改革委员会、工业和信息化部、财政部、交通运输部联合印发《关于推进实施钢铁行业超低排放的意见》(以下简称为《意见》)。《意见》提出,要加强源头控制,高炉煤气、焦炉煤气应实施精脱硫,高炉热风炉、轧钢热处理炉应采用低氮燃烧技术 ;鼓励实施烧结机头烟气循环。同时,规定了高炉热风炉颗粒物、二氧化硫及氮氧化物排放浓度每立方米烟气排放值分别不高于10、50、200mg/m³。2019年6月,河南省豫兴热风炉工程技术有限公司(下文简称豫兴公司)委托第三方机构对9座1260-2850m³级别高炉配套的豫兴顶燃式热风炉进行了测试,结果显示,这些热风炉的氮氧化物排放仅为32.83-mg/m³,远远低于《意见》规定的每立方米200毫克的限制。为此,《世界金属导报》专访了豫兴公司董事长刘世聚先生。

记者:为推动钢铁行业高质量发展、促进产业转型升级、助力打赢蓝天保卫战,国家印发了《关于推进实施钢铁行业超低排放的意见》,它对高炉热风炉领域会产生什么影响?

刘世聚:改革开放以来,我国在经济快速发展的同时,忽视了生态环境的保护和治理,人民的居住环境不断恶化,给人民的生活和健康带来了巨大的危害。

近年来,我国许多地方出现了长时间、大范围的雾霾天气,严重影响了人们的生活。雾霾产生的主要根源是工业温室效应和烟尘排放,因此,改变生态环境必须从工业排放抓起,但治理任务艰巨,任重而道远。钢铁工业是高耗能产业, 生产过程中产生氮氧化物、二氧化硫、粉尘颗粒物等污染物。燃煤是产生二氧化硫的主要因素、除尘是造成粉尘颗粒物的主要因素,而氮氧化物的生成与混合燃烧温度以及燃烧机理有密不可分的关联。

国家生态环境部针对钢铁企业的污染,深入基层和钢铁企业调查研究,于 2019年4月印发了《意见》。《意见》根据行业排放特征,对有组织排放、无组织排放和大宗物料产品运输,分门别类提出指标限值和管控措施。

生产实践中,实际热风炉氮氧化物的排放值在100-500mg/m³范围内波动,而2018年以前地方制定的排放标准为300mg/m³,新的国家标准规定的指标更加严格,要求高炉热风炉氮氧化物的排放限值为200mg/m³。一些钢铁企业,为了使热风炉达到该项指标,必须进行专门的脱硫脱硝除尘处理,必然要为投入的治理设备和高额的运行成本买单,这将增加企业的成本,降低企业的利润。而豫兴顶燃式热风炉的低氮燃烧综合技术,彻底摆脱了热风炉氮氧化物排放高的困境,在不投入脱硝设备、不增加热风炉运行成本的条件下,仅从热风炉本身的结构和优化热风炉燃烧技术就能实现超低氮氧化物排放,氮氧化物的排放量远低于新的限值标准,有效降低了热风炉投资及运保成本,保障了用户的经济效益。

记者:在不增加脱硝设备的情况下,豫兴热风炉氮氧化物的排放就可以远低于新的限值标准,请您介绍一下豫兴热风炉是如何实现超低氮氧化物排放的?

刘世聚:2010年豫兴技术研发中心就已经着手氮氧化物超低排放关键技术的研究,即低氮燃烧综合技术。氮氧化物排放控制技术有两类,即低氮燃烧技术和烟气脱硝治理技术。低氮燃烧技术是通过各种技术手段控制燃烧过程中氮氧化物的生成,从源头控制了氮氧化物的生成。豫兴热风炉低氮燃烧综合技术是通过提高格子砖的蓄热换热能力,强化热风炉烟气流场分布;在热风炉内设置二次三次预热,达到高温低氧;提高风温、降低拱顶温度和送风温差,最终降低拱顶温度等技术,减少氮氧化物的生成量,实现氮氧化物超低排放。具体措施是:

(1)煤气和空气进入各自对应的环道,由于送风和加热期的墙体和燃烧器环道墙体均处于高温状态,因此,进入环道的煤气和空气接受墙体一次预热。然后,将煤气和空气交错成对倾斜对冲设置在与蓄热室平行的蓄热室大墙周边、拱顶的下端,煤气和空气往拱顶上方置设以每秒钟25-35m的速度高速喷射,由于将煤气空气设置为小股流上喷混合着火燃烧,混合燃烧的煤气和空气形成低温气幕罩,气幕罩刚好将高温区域与拱顶耐火衬隔离开来,保护了拱顶衬免受高温和气流冲刷作用的同时,也达到低温气幕受高温辐射加热预热,这就是所谓的三次预热过程,其对未充分混合部分的煤气和空气气幕层预热温度高达500-1000℃。通过重要的第三次预热,使喷出的煤气和空气理论燃烧温度得到了有效的提高, 提高了风温。

(2)采用长焰预混合燃烧上喷,通过烟筒负压的作用,使上喷的两种气体喷射至拱顶的顶部而折返往下进入蓄热室床面,这一过程形成自然涡流,对上喷的煤气和空气实施二次气流搅混混合。

(3)由于设置的上喷过程除了预热、涡流搅混性能外,又特意设置了旋流混合特征的存在,而旋流在顶部运动非常激烈,由于采用了涡流的二次气体搅混混合和旋流的三次搅混混合,使煤气和空气混合更加均匀,火焰更短、空气过剩系数更小,实现了完全燃烧的终极目的。

(4)实现均匀混合燃烧的同时,提高格子砖的蓄热换热能力与降低拱顶温度,实施高风温,需要缩小拱顶温度与送风温差,这必须通过采用高效格子砖、提高格子砖利用率来实现,采取的措施就是缩小格孔孔径,加大单位换热面积, 千方百计实施格子砖截面的烟气流场和冷风流场均匀分布,均压均流格子砖就具备这样的性能。

通过上述4种技术措施,在实践中得到了良好的环保高风温效果。2012年7月10日,投产的山西通才1860m³高炉豫兴悬链线顶燃式热风炉,于当年10月、11 月,创造了月平均1314.7℃中国高风温历史纪录,至今未被超越,实现了拱顶温度平均1409℃,拱顶温度和送风温差94℃,而氮氧化物生成时的拱顶温度要大于 1420℃。对该组热风炉进行了现场测试,测试结果显示,氮氧化物生成量为83mg/m³,实现了低氮氧化物的生成。

记者:经过多年的发展,大量高炉配套了豫兴热风炉,请您介绍一下豫兴热风炉氮氧化物排放的总体情况。

刘世聚:2012年山西通才豫兴热风炉的低氮燃烧技术的成功应用,极大地鼓舞和提高了豫兴热风炉研究中心继续优化低氮燃烧技术向超低排放方向发展的积极性,经过数年的艰苦努力,在后续建设的豫兴热风炉中均实施了超低氮燃烧技术。

为了检验超低排放数据的稳定性,2019年6月6日-14日,豫兴公司委托第三方检测机构,第一站就对敬业三炼铁厂的10、11、12号高炉配套的9座豫兴顶燃式热风炉进行了现场测试,测试结果显示,燃烧状态的热风炉拱顶温度均在 1280-1310℃范围内,送风温度均在1200-1250℃范围内,三座高炉热风炉燃烧状态下的氮氧化物浓度均在20-47mg/m³,远远低于国家超低排放指标。拱顶温度在1300 ℃,可以实现1200 ℃以上风温,是豫兴热风炉的关键技术。拱顶温度和送风温差小是低氮氧化物排放的关键。遗憾的是这些热风炉的格子砖依旧采用普通的19孔30mm格子砖技术,因此,还有改进的空间。虽然没有采用高效、高性能的孔孔互通格子砖,但和此前投产的山西通才热风炉相比较,其混合燃烧空间增大了许多,这样烟气流场分布更加均匀,有效提高了蓄热换热能力和燃烧能力,故氮氧化物排放低于山西通才热风炉。

2019年6月8日,豫兴公司委托检测机构,对河北省澳森钢铁公司6号豫兴悬链线顶燃式热风炉(切割炉壳改造而成)、7 号新建豫兴悬链线顶燃式热风炉进行了烟气成分测试,测试结果显示,送风温度在1200-1250℃范围内,6号高炉热风炉一个燃烧周期分六次测得的氮氧化物分别为 52、42、39、45、39、40mg/m3。7 号高炉热风炉一个燃烧周期分六次测得的氮氧化物分别是 36、37、33、40、37、37mg/m³,均低于国家超低排放指标。7号高炉是新建的高炉和配套的热风炉,设置有在线检测,在线检测的数值显示为37.5mg/m³,和豫兴委托第三方进行的检测结果均值36.67mg/m³相吻合。

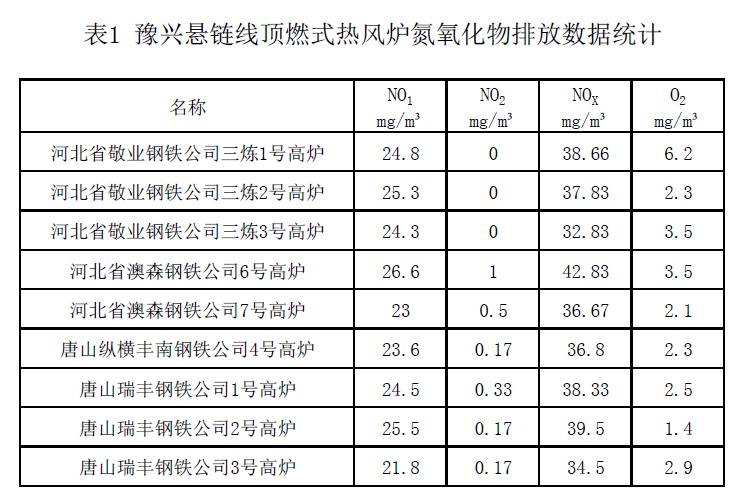

表1列出2019年6月豫兴公司委托第三方测试机构,对河北省境内 1000-3000m³9座高炉配套的豫兴热风炉,按照送风60min,风温1220-1250℃,每 10min检测一次,测试燃烧排放期烟气成分的结果。结果显示,测试的氮氧化物均低于50mg/m³,平均值为37.5mg/m³。刘世聚最后指出,从目前来看,豫兴顶燃式热风炉不用脱硝治理就能满足《意见》提出的高炉热风炉氮氧化物排放低于 200mg/m³的限值要求。现场的实际测试数据证明,豫兴热风炉低氮燃烧综合技术是成功的,它可以使炼铁高炉配套的热风炉不增加脱硝处理就能满足超低排放要求,从源头控制了氮氧化物的生成,满足了国家环保要求,节省了烟气治理费用,能够给用户带来经济效益。

河南省豫兴热风炉工程技术有限公司

郑州豫兴热风炉科技有限公司

页面版权所有 © 河南省豫兴热风炉工程技术有限公司 营业执照 豫ICP备2021009299号 网站建设:中企动力 郑州 本网站已支持Ipv6