对顶燃式热风炉拱顶结构缺陷的研究和优化

河南省豫兴热风炉工程技术有限公司 刘世聚

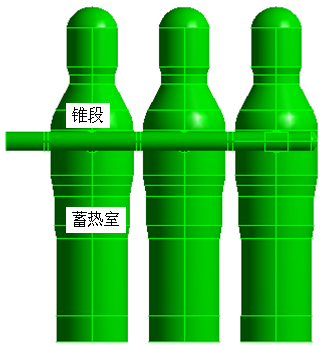

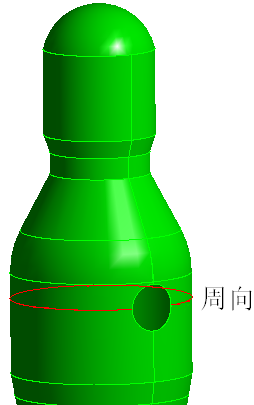

顶燃式热风炉技术(如图1)

根据辅助设施的配置,可以实现1150-1300度送风温度,设计寿命一般20年以上。近几年在我国高炉工程上配套率较高。

顶燃式热风炉技术自引进我国投入运行至今已经经历十年以上的实践应用,与投资巨大、占地面积大的外燃式热风炉和蓄热室内拥有隔墙易短路的内燃式热风炉相比较,其风温高、投资省,深得用户青睐。顶燃式热风炉的优越特点已经众所周知,在本文中不再赘述。

顶燃式热风炉虽拥有居多优越特点,但在实践应用中出现了较多拱顶垮塌、热风出口持续高温、煤气燃烧器损坏严重等直接影响热风炉的风温、进而将增加企业成本。目前,笔者收集该结构问题大约150例之多,最严重的是锥形拱顶大面积垮塌,经过长期跟踪、研究,逐渐发现热风炉燃烧室结构设计受力不合理且具有致命的硬伤:顶燃式热风炉的锥形拱顶是坐落在热风出口的大墙之上,是多方向应力集中复杂的拱顶和热风出口连体结构设置,这种致命缺陷,会使热风炉结构难以实现10-20年的正常寿命。所以,顶燃式热风炉结构缺陷的优化研究,可以解决顶燃式热风炉各种致命问题,还原顶燃式热风炉结构稳定、长寿、高效、节能高风温的本来面目。

案例:河北省某钢铁公司1号2500m³高炉、河南省南阳某钢铁公司1350m³高炉、河北省石家庄某钢铁公司6座1260 m³高炉、浙江省某金属制品厂680 m³高炉、河北省唐山市某钢铁公司6座1080 m³高炉等近150座配套的顶燃式热风炉结构均出现的拱顶垮塌、高温等结构问题进行了跟踪调查。

针对上述问题,采取理论和实际相结合,对燃烧室结构存在的缺陷和设计不足,进行剖析研究,采取相对应的初步优化措施:

- 锥形拱顶受力结构不合理的优化

问题研究:

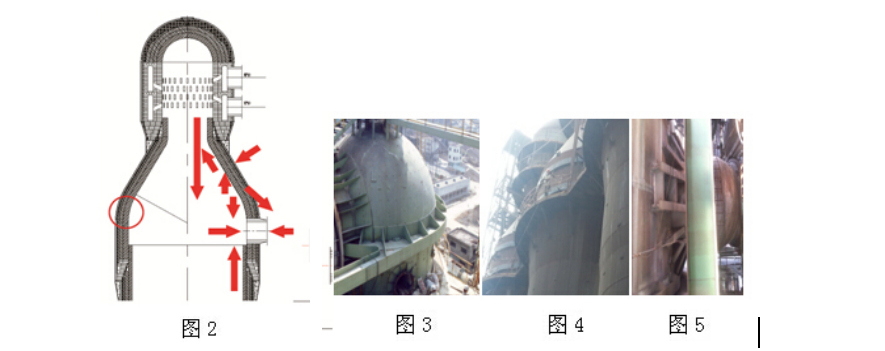

燃烧室拱顶受力合理是热风炉稳定长寿的关键。图2顶燃式热风炉燃烧室拱顶结构的多方向受力示意,如箭头所示,存在着重力、下滑力、剪切力、送风高压力、回缩力等综合应力作用,且燃烧室锥形拱顶是直接坐落在燃烧室大墙和热风出口之上,采用优良且具有膨胀系数大的硅砖做内衬,在高温使用条件下,根据耐火材料的膨胀系率计算,燃烧室大墙以及相连一体的拱顶内衬的叠加膨胀量,根据温度高低和燃烧室结构高低逐渐膨胀,一般膨胀量大约在15-25公分左右,尤其是热风出口部位有相向的膨胀力相互作用,导致数百吨的锥形拱顶燃烧室在拱顶拐点处其各种应力集中,首先出现热风出口高温、发红、保温材料烧失,随即陆续出现拱顶垮塌,造成燃烧室结构短寿而影响风温。拱顶的设计缺陷是其损坏的重要因素,参照热风炉设计图纸,燃烧室内衬砖和炉壳之间采用的是强度较低、高温性能较低的保温材料,当拱顶各种应力作用到此时,高温烟气在高压高温条件下,会从大墙和短管对接处的涨移缝将高温泄露出来导致轻质砖烧坏,出现炉壳与燃烧室炉衬之间真空无支撑,在拱顶的应力作用下歪倒、形成S弯状的损坏(参照图6、7、8、9、10)。

为了准确把握,热风炉拱顶结构损坏的主要原因,我们和北京科技大学专业实验室组成一个测试团队,直接奔赴山西通才工贸公司对其1860m³高炉热风炉热风出口、三岔口、炉壳、管道和烟道废气成分进行了全面测试分析,通才1860m³高炉高风温热风炉结构、管口结构、各种应力采取相应的优化加强措施,尤其热风出口部位,在炉壳厚度达到36毫米,热风出口的上下部位增加了加强环箍(参照图3、4、5),在送风时仍有0.03%-0.04%的变量,依据此数据推测,热风炉送风时的鼓风推力对热风出口炉壳部位的作用力是巨大的。这也就不难理解热风炉燃烧室拱角和拱角拐点局部所承受的应力复杂的,如果采用拱顶和热风出口分离设置,拱顶单独支撑在炉壳之上,将有效的解决这一重大缺陷。

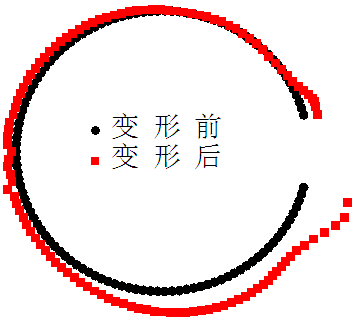

但就鼓风压力对炉壳结构变量和管道变量的影响,北京科技大学在现场测试和数学计算进行了研究,其结果如下,下面是对燃烧室炉壳部位有无优化措施在送风压力作用下的数学计算结果:

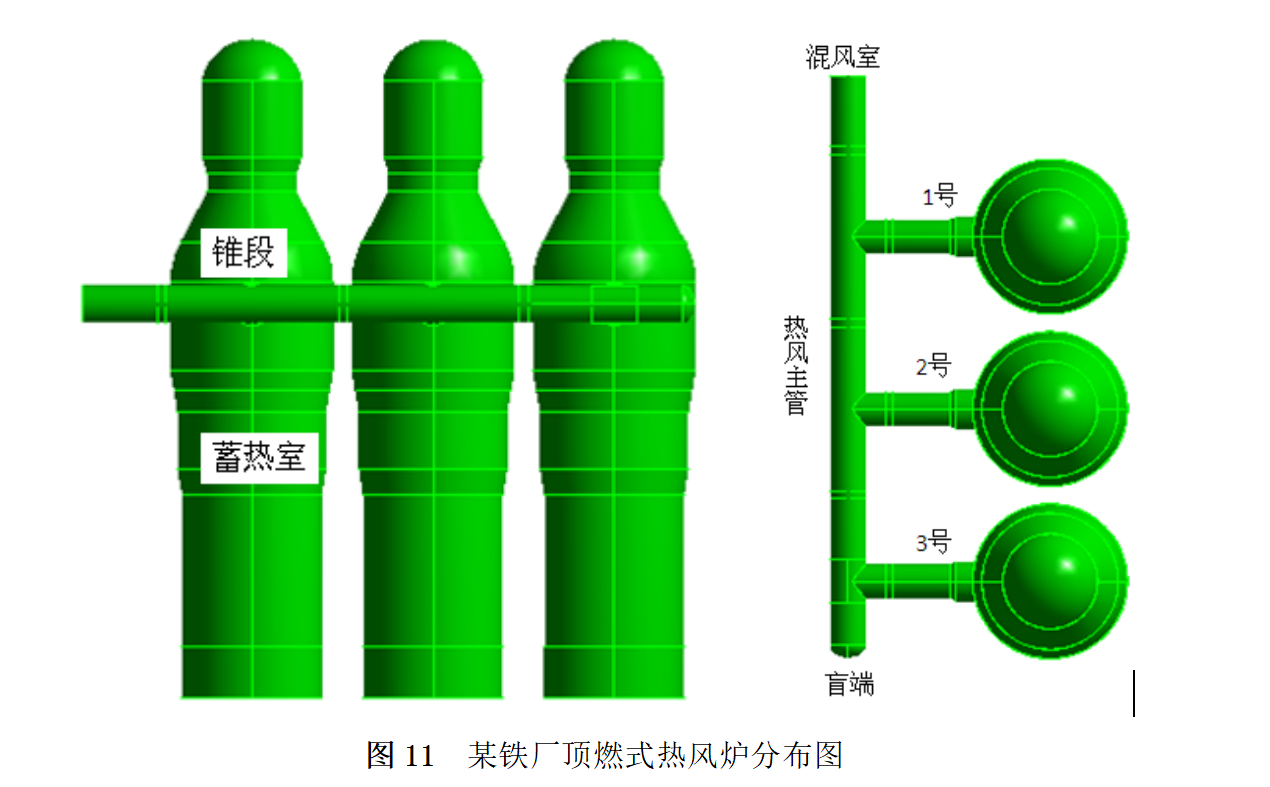

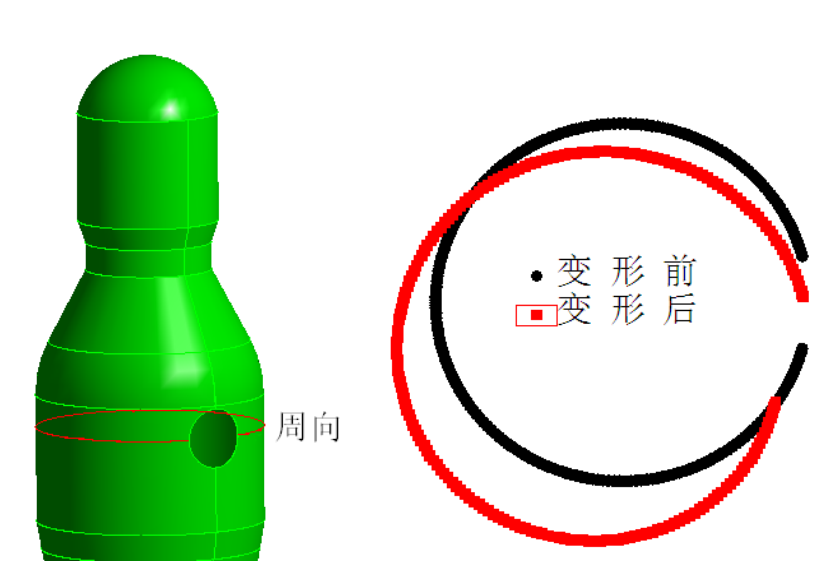

某钢铁厂顶燃式热风炉的分布,如图11所示,计算时与热风炉工况相同,即1、2号热风炉处于烧炉期,3号热风炉处于送风期。参照图11右部,为顶燃式热风炉和热风主管间不存在优化措施时,送风期3号热风炉炉壳的变形情况。图12为热风炉和热风主管间为传统设置结构时,而没有实施优化措施时,送风期3号热风炉炉壳的变形情况。

图12为3号顶燃式热风炉送风期周向变形示意图,同样将钢壳的形变量放大100倍。从图中可以看出热风炉热风出口附近钢壳变形情况,热风出口处最大,炉壳沿径向膨胀,同时向热风主管侧偏移。

图12 3号顶燃式热风炉热风出口处周向变形示意图(放大100倍)

图13为3号顶燃式热风炉在热风主管和炉壳之间焊接上大拉杆时,送风期热风出口处周向变形示意图。与没有焊接大拉杆时相比,热风出口处的变形情况有一定改善,但热风出口处的变形仍然比较明显,且热风炉整体向远离热风主管侧偏移了,其他区域的炉壳更趋于椭圆形,而挤压炉内的大墙和蓄热体。

图13 3号顶燃式热风出口处周向变形示意图(考虑大拉杆,放大100倍)

实践中实际炉壳的变量如图14、15、16,由此可以得出,在没有大拉杆和只有大拉杆时,热风出口炉壳变形比较严重,从而挤压炉内和热风管内的耐火砖,使其在长期使用中结构变得不稳定,必须在热风出口附近的炉壳上采取进一步的优化措施,让整个炉壳来均分热风管左右变形不均匀对炉壳变形的影响,同时优化措施能对热风出口附近炉壳变形起到约束的作用,减小热风出口附近炉壳的变形。

图14、15、16 热风炉热风出口损坏情况

通过数模计算和实践案例,证明了热风炉出各种应力作用外,送风的压力对燃烧室和热风出口的损坏不可小视,必须进行综合优化。

优化措施:

采取独立燃烧室拱顶结构后,其热风炉内衬缺陷消除,同时还要对热风炉热风出口结构、钢壳外部结构实施优化措施以减少热风炉的送风高压力、回缩力对燃烧室直段炉壳和内衬的椭圆变形作用,并保持燃烧室拱顶结构的稳定和长寿。

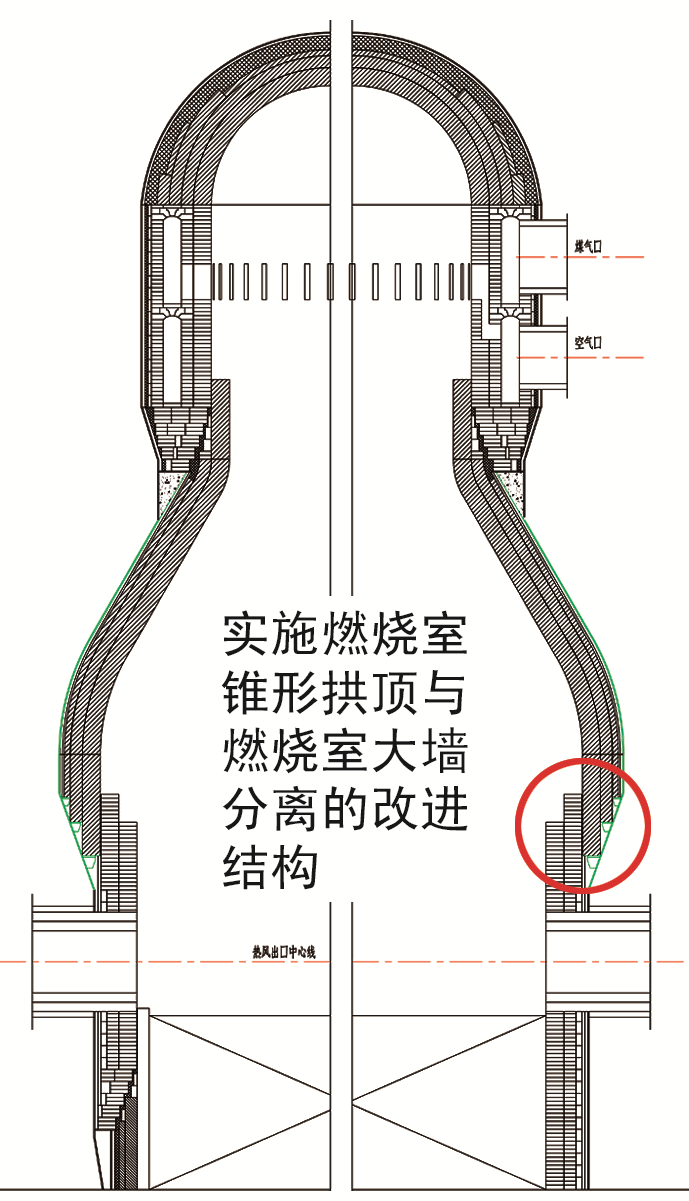

顶燃式热风炉的任何设计缺陷都将在投入运行数年间发生问题而影响风温和产量,但拱顶结构的垮塌会造成长时间的停产维修和更大的损失。因此,已经投入运行的拱顶结构的优化工程量虽然较大,但必须进行必要的优化措施,在新建的高炉配置的带预燃室的顶燃式热风炉设计中直接采用将拱顶与热风出口的大墙分离,使燃烧室拱顶结构独立支撑在炉壳之上,拱顶结构和热风出口结构稳定,各种应力转移和分散,热风炉就能达到设定的30年寿命。

独立拱顶顶燃式热风炉采用的是四段式(参照图17):预燃室单独支撑在炉壳之上,锥形拱顶单独支撑在炉壳之上,燃烧室热风出口直段单独支撑在炉壳之上,蓄热室为单独一段,受力结构得到彻底的优化。

图17

从独立拱顶热风炉结构设计图17和原带预燃室的顶燃式热风炉结构设计图2对比,明显看出:独立拱顶顶燃式热风炉的拱顶受力结构和热风出口结构得到合理改善,不会发生设计图6、7、8、9、10的拱顶结构损坏和热风出口垮塌的弊端。

2、 热风出口和拱顶受力不合理:高温、掉砖、椭圆为主要表现特征

问题研究:

在热风炉解刨中热风出口部位高温发红、椭圆、掉砖几乎涉及到每一座顶燃式热风炉,河北某厂2500m³高炉热风炉热风出口采用的是硅质耐火材料,而云南玉溪市某钢铁公司热风炉出口采用的是刚玉莫来石低蠕变高铝砖,荷重软化温度均大于1600度和1650度之间,是热风炉耐火材料中的极品,上述两个企业的热风炉使用周期均在3-5年,热风出口塌陷、掉砖的现象应该与热风出口材质没有因果关系。优秀的材质说明热风出口结构的缺陷存在。分析如下:一、热风出口的设计采用的均是花瓣砖和旋砖,花瓣砖均是手工成型,其厚度均在150-200毫米,旋砖厚均在100-120毫米,单块砖重基本在15-20公斤左右,而旋砖都在10公斤左右,热风出口砖块大、无论是烧成或是成型质量均比大墙砖要差(热风炉大墙砖厚度设计全是75毫米),这是较厚砖坯成型时受力小、砖体几何形状复杂,成型强度低、高温烧成难度大,还会导致砌筑质量差。所以,当燃烧室拱顶处在高温环境各种应力和高温压力作用在热风出口砖之上时,就会随着时间的推移逐渐导致热风出口下陷变形。二、顶燃式热风炉的热风出口设置的位置不当,热风出口中心线均在炉壳的拐点部位,同时也是在预燃室的拱角部位,这样的受力和热风出口砖结构均较差。目前,国内设计院都将此结构进行了认真的优化,但问题没有得到根本的对症解决。三、热风炉是压力容器,每平方米承受30-50吨的压力,当送风期,由于压力的作用使热风出口部位的炉壳截面发生椭圆变量,当送风结束,炉壳又反弹恢复原状,这种变量是不可小视的热风出口组合砖结构的关键因素。(参照图20、图21、图22、)。

优化措施:

因此,热风出口砖应该采用厚度较薄的薄片砖,使热风口砖在成型时受力更大,热风出口砖型的大小和大墙砖块大小相比,热风出口砖块厚度应该比大墙砖厚度要薄,才能坯体强度更高、烧成时更容易烧透形成结晶体,烧成质量更稳定,适应热风出口薄弱部位支撑各种应力的恶劣环境要求。同时,需要指出,必须将热风出口中心线设置在炉壳和拱顶直墙的直段,还要采取一定的措施,解决热风出口的各种应力受力问题。热风炉送风期的高压产生的几十吨压力,就像火箭和气球一样,当从热风出口处释放拥有巨大压力且温度很高的烟气时,对炉壳和热风支管以及主管道丁字口产生巨大的作用力会使热风出口局部炉壳和三岔口局部管壳产生变量,当送风结束转换为燃烧时,钢壳具有弹性回缩,而热风出口和支管耐火材料为塑性的固体,久而久之损坏热风出口、三岔口结构,要采取综合优化措施,稳定热风出口结构,避免了热风出口的垮塌。

3、 氮氧化物生成的温度极限,是提高风温受限

问题研究:

目前,内燃式热风炉送风温度和拱顶温度的温差为150-200度左右,顶燃式热风炉的送风温度和拱顶温度差为120-150度左右。悬链线顶燃式热风炉的送风温度和拱顶温度差为64-94度,查找历届炼铁年会的有关学术报告中的论文,以及杨天均校长金属导报发表的文章提出:当拱顶温度大于1420度时,会有大量的氮氧化物生成,对炉壳和环境都会有影响。因此,风温可以控制在1289度正负20度,这将在保证高风温的同时,又能避免氮氧化物的生成对炉壳的腐蚀。某钢铁厂2号高炉热风炉的燃烧室锥形拱顶炉壳网状裂纹多、补焊多,近期已经对2号高炉1号、2号热风炉的燃烧室锥形拱顶炉壳进行切割更换。这是否是氮氧化物的晶间腐蚀作用还待深入研究确定,但钢壳网状裂纹多,炉壳焊缝焊补位置较多,这就说明当空气过剩系数较大,又想把风温提高到相当的理想风温,就应该考虑晶间腐蚀对热风炉炉壳寿命的影响,必须采取措施予以预防和遏制。

优化措施:

目前,行业学会登载的一些技术专家的学术文章中,提供了大量实践案例和测试研究报告,提出防止晶间腐蚀的措施就是必须控制拱顶温度不得大于1420度。豫兴公司经过长期的技术研究,提高混合燃烧方式,缩短火焰的长度、降低空气过剩系数,也可以有效提升风温和降低预燃室拱顶温差,也会有效的降低锥形拱顶温度和送风温差。可以有提升理想风温的空间。另一方面,提升风温在1280度正负20度是控制拱顶温度低于1420度避免氮氧化物晶间腐蚀的办法。

当然采用悬链线顶燃式热风炉可以从根本上解决拱顶温度和送风温差,混合燃烧均匀、烟气流场和冷风流场双均匀,燃烧室结构长寿稳定,并有效的防止氮氧化物的生成,减少了污染,有较大提升风温的空间,是高风温技术的一种选择。

采用悬链线顶燃式热风炉对这种燃烧室拱顶结构实施切割优化改造,也是稳定、长寿热风炉结构的一种理想选择。

总结:采用独立拱顶的拱顶结构,有效的将拱顶的各种应力转移至炉壳之上,让热风炉出口和拱顶双稳定,避免了热风出口和拱顶的损坏。值得一提的是无论顶燃式热风炉结构和性能的优劣,都能完成煤气、空气的混合燃烧过程,即使有结构问题,都能采取一些维修和补救措施继续使用,唯独拱顶结构的损坏其后果就非常严重,就必须采取停炉约50-60天的时间进行大修,这就造成巨大的经济损失。因此,拱顶结构的稳定对热风炉的正常运行、高风温、节能起着举足轻重的重要作用。通过研究和优化设计,可以完善顶燃式热风炉结构和性能,是热风炉稳定的实现高风温、长寿命、节能、减排的最佳效果。

河南省豫兴热风炉工程技术有限公司

郑州豫兴热风炉科技有限公司

页面版权所有 © 河南省豫兴热风炉工程技术有限公司 营业执照 豫ICP备2021009299号 网站建设:中企动力 郑州 本网站已支持Ipv6